กระบวนการผลิตแบบ Sintering

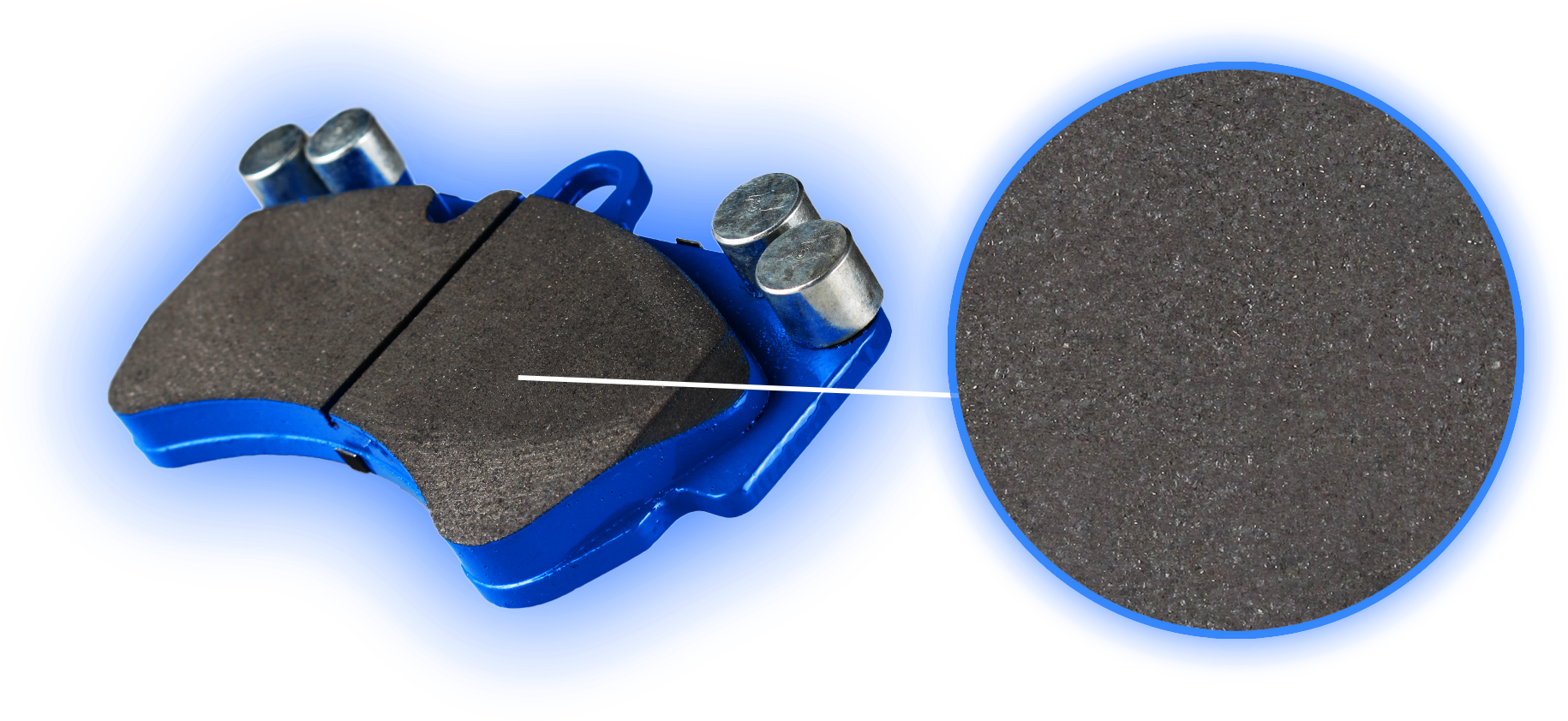

Sintered Brake Pads ถือเป็นมาตรฐานใหม่สำหรับ Bigbike และ Superbike ด้วยคุณสมบัติที่โดดเด่นและประสิทธิภาพที่เหนือชั้นผ้าเบรกประเภทนี้ผลิตจากโลหะอ่อน หลายชนิดมาหลอมรวมกันผ่าน กระบวนการ Sintering ที่ใช้ความร้อนและแรงดันสูง ทำให้ได้เนื้อผ้าที่แข็งแรงทนต่ออุณหภูมิจากการใช้งานได้ดีจึงเป็นที่นิยมอย่างมากใน หมู่รถแข่งและผู้ขับขี่ที่ต้องการสมรรถนะสูงสุด

แม้จะมีราคาสูงกว่า Organic และ Ceramic Brake Pads แต่ด้วยอายุการใช้ งานที่ยาวนานกว่า 2-3 เท่า และความมั่นใจในการเบรกที่มากกว่าถือเป็นการลงทุน เพื่อความปลอดภัยที่คุ้มค่าโดยเฉพาะสำหรับผู้ที่ให้ความสำคัญกับการควบคุมและ สมรรถนะในการขับขี่

การผลิตผ้าเบรกแบบ Sintering เริ่มจากการคัดเลือกผงโลหะหรือเซรามิกที่มีคุณสมบัติเฉพาะ แล้วผสมควบคุมสัดส่วนให้ได้สมบัติที่ต้องการ จากนั้นทำการอัดขึ้นรูป (Compacting) ให้เป็นชิ้นงานก่อนเผา ที่เรียกว่า Green Body เพื่อให้ได้รูปทรงและความแน่นเริ่มต้นที่เหมาะสม

ชิ้นงานจะถูกเผาในเตาอุณหภูมิสูงภายใต้บรรยากาศควบคุม กระบวนการ Sintering จะทำให้อนุภาคเกิดการยึดเหนี่ยวนำความแข็งแรง ความหนาแน่น และความคงตัวทางมิติที่เหนือกว่า ส่งผลให้ได้ผ้าเบรกที่มีสมรรถนะสูง อายุใช้งานยาวนาน ทนความร้อน และคงประสิทธิภาพได้สม่ำเสมอ เหมาะทั้งงานใช้งานบนถนนจริงและการขับขี่สมรรถนะสูงภายใต้สภาพการขับขี่ที่หลากหลาย

ข้อดีเชิงเทคนิคของกระบวนการ Sintering

ประหยัดวัตถุดิบและเวลา— ชิ้นงานใกล้เคียงชิ้นสำเร็จลดขั้นตอนตัดแต่งและเศษเหลือทิ้ง

คุณภาพสม่ำเสมอ— ควบคุมการผลิตได้แม่นยำผลิตซ้ำได้โดยคุณสมบัติไม่เปลี่ยน

ปราศจากสิ่งแปลกปลอม— ลดการปนเปื้อนจากการหลอมแบบดั้งเดิม

รองรับการออกแบบซับซ้อน— ผลิตชิ้นงานที่มีโพรงภายในหรือรูปทรงยากได้ง่าย

ความแข็งแรงสูง— ทนแรงกดแรงกระแทกและการสึกหรอเหมาะกับงานรับแรงสูง

ใช้ได้กับโลหะที่หลอมยาก— เช่น โลหะจุดหลอมเหลวสูงหรือวัสดุผสมพิเศษ

ปรับแต่งคุณสมบัติได้— เพิ่มความทนสึกหรอความเหนียวหรือการนำความร้อน/ไฟฟ้าได้ตามต้องการ

Racetech และมาตรฐานการผลิต

Racetech การันตีคุณภาพของผลิตภัณฑ์ด้วยกระบวนการผลิตผ้าเบรกแบบ Sinteringที่ได้รับการยอมรับในวงการยานยนต์ทั่วโลกพร้อมทั้งได้รับการรับรองมาตรฐาน ระดับสากลจากยุโรปสหรัฐอเมริกาและญี่ปุ่นได้แก่ ISO9001:2015, CE, JIS, ECER90 และ VESCRIGV-3Standard